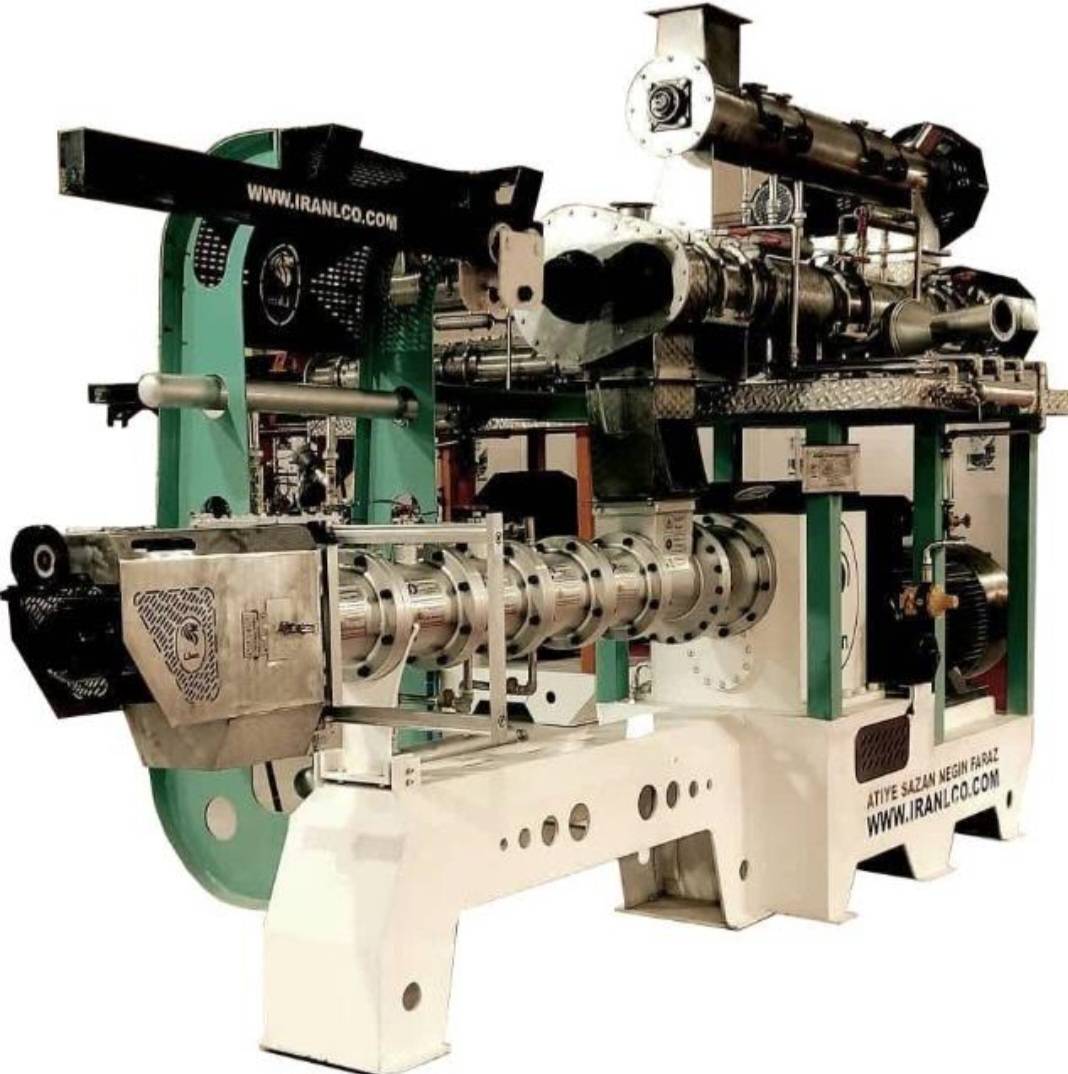

خط تولید خوراک آبزیان به روش اکسترودر و اکسپندر یک سیستم تولید پیشرفته است که برای تولید خوراک آبزیان با استفاده از فرآیندهای اکسترودینگ و اکسپندینگ طراحی شده است. این فرآیندها از تکنولوژیهای پیشرفته تولید خوراک در صنعت آبزیپروری استفاده میکنند و باعث ایجاد خوراکی با کیفیت بالا و ویژگیهای بهینه برای رشد و سلامت آبزیان میشوند.

فرآیند اکسترودینگ در خط تولید خوراک آبزیان

فرآیند اکسترودینگ در خط تولید خوراک آبزیان شامل مراحل زیر است:

- آمیزش مواد خام: در این مرحله، مواد خام مورد نیاز برای تولید خوراک آبزیان از جمله جیرههای پروتئینی، کربوهیدراتی، چربی، ویتامینها و مواد معدنی با دقت و با توجه به نیازهای غذایی ماهیان مختلف مخلوط میشوند. این مواد میتوانند شامل مواد غذایی مثل جلبکها، پودر ماهی، غلات، روغنها و مکملهای غذایی باشند.

- تغذیه و پیشآمادهسازی: مواد خام مخلوط شده به صورت پودر وارد اکسترودر میشوند. در این مرحله، میتوان با افزودن آب و مواد مرطوبکننده به مخلوط، ظرفیت اکسترودر بهبود یابد و فرآیند اکسترودینگ بهتر انجام شود.

- اکسترودینگ: در این مرحله، مخلوط مواد خام از طریق اکسترودر عبور میکند. اکسترودر دستگاهی است که دارای قالبهای خاصی است و در آن مواد خام تحت فشار و حرارت قرار میگیرند. این فشار و حرارت باعث تغییر فیزیکی در مواد خام میشود و موجب تشکیل یک نوار متخلخل و کمپکت شده میشود. در این مرحله، پروتئینها به شکل ژلاتینه شده و تکثیر میشوند، کربوهیدراتها ژلزده میشوند و تخمیر راه میاندازند و روغنها و چربیها تبدیل به نقاط گرم میشوند.

- خنککردن: پس از اکسترودینگ، نوار خروجی به سیستم خنککن منتقل می شود تا دمای آن چندین درجه کاهش پیدا بکند . خنک بشود.

- قطع و شکستن: نوار خروجی از اکسترودر بعد از خنککردن به قطعات کوچکتری شکسته میشود. این قطعات کوچک میتوانند دانههای خوراکی باشند که برای مصرف آبزیان مناسب هستند.

- خشککردن: دانههای خوراکی حاصل از قطع و شکستن در سیستم خشککن قرار میگیرند. در این مرحله، رطوبت موجود در دانهها با استفاده از حرارت و هوای گرم خشک شده و خوراک آبزیان در قالب دانههای خشک تولید میشود. این فرآیند به منظور افزایش ماندگاری خوراک و کاهش رطوبت به منظور جلوگیری از رشد میکروارگانیسمها انجام میشود.

- سرد کردن و بستهبندی: پس از خشککردن، خوراک آبزیان سرد میشود تا دمای آن به حداقل برسد و در نهایت به بستهبندی میپردازد. بستهبندی میتواند در قالب کیسههای پلاستیکی یا کیسههای بستهبندی خاص برای حفظ تازگی و کیفیت خوراک آبزیان انجام شود.

- کنترل کیفیت: در طول فرآیند تولید، کنترل کیفیت صورت میگیرد. این شامل بررسی و ارزیابی ویژگیهای فیزیکی، شیمیایی و تغذیهای خوراک آبزیان است تا اطمینان حاصل شود که خوراک آبزیان با کیفیت مطلوبی تولید شده است.

فرآیند اکسپندینگ در خط تولید خوراک آبزیان

فرآیند اکسپندینگ در خط تولید خوراک آبزیان شامل مراحل زیر است:

- آمادهسازی مواد خام: در این مرحله، مواد خام مورد نیاز برای تولید خوراک آبزیان از جمله غلات، جلبکها، پودر ماهی و مکملهای غذایی به صورت مخلوطی آماده میشوند. این مواد خام باید با دقت و با توجه به نیازهای غذایی ماهیان مختلف ترکیب شده و آماده برای فرآیند اکسپندینگ شوند.

- خرد کردن: در این مرحله، مواد خام خرد شده و به اندازه مناسبی آماده میشوند تا در فرآیند اکسپندینگ بهخوبی تورم کنند.

- اکسپندینگ: مواد خرد شده و آماده شده در اکسپندر قرار میگیرند. اکسپندر یک دستگاه است که با استفاده از بخار و حرارت، مواد را تحت فشار قرار میدهد. این فشار باعث تورم و انبساط مواد میشود. در این مرحله، بهعنوان نتیجه از تورم مواد، خوراک آبزیان با ساختار جاذب و حباب دار تولید میشود. همچنین، اکسپندینگ باعث کشش و خمیرهای شدن غلات و کاهش اثرات ضد غذایی آنها میشود.

- خنککردن: پس از اکسپندینگ، خوراک آبزیان به سیستم خنککن منتقل میشود تا دمای آن به حداقل برسد. این مرحله باعث جامد شدن و استحکامبخشی به خوراک آبزیان میشود.

- سرد کردن و بستهبندی: پس از خنککردن، خوراک آبزیان سرد میشود تا دمای آن به حداقل برسد.

- برش و آسیاب: خوراک آبزیان سرد شده پس از اکسپندینگ برش و آسیاب میشود تا به اندازههای مورد نیاز برای مصرف در مراحل بعدی تولید خوراک آبزیان مناسب شود.

- افزودن مواد مکمل: در این مرحله، مواد مکملی مانند ویتامینها، مواد معدنی، اسیدهای آمینه و مواد افزودنی دیگر به خوراک آبزیان اضافه میشوند. این مواد مکمل به منظور تأمین نیازهای غذایی و بهبود کیفیت و عملکرد آبزیان در خوراک مورد استفاده قرار میگیرند.

- خشککردن: پس از افزودن مواد مکمل، خوراک آبزیان در سیستم خشککن قرار میگیرد. در این مرحله، رطوبت موجود در خوراک کاهش مییابد و خوراک به شکل دانههای خشک تولید میشود. این فرآیند به منظور افزایش ماندگاری و کاهش خطر رشد میکروارگانیسمها انجام میشود.

- سرد کردن و بستهبندی: خوراک آبزیان پس از خشککردن به مرحله سرد کردن میرسد تا دمای آن کاهش یابد. سپس خوراک آبزیان در بستهبندیهای مناسب بستهبندی میشود تا از رطوبت و آلودگی محافظت شود و ماندگاری طولانیتری داشته باشد.

- کنترل کیفیت: در طول فرآیند تولید، کنترل کیفیت صورت میگیرد. این شامل بررسی و ارزیابی ویژگیهای فیزیکی، شیمیایی و تغذیهای خوراک آبزیان است تا اطمینان حاصل شود که خوراک با کیفیت مطلوبی تولید شده است.

- بستهبندی نهایی: در این مرحله، خوراک آبزیان با کیفیت تولید شده را در بستهبندی نهایی قرار میدهند. بستهبندیها ممکن است شامل کیسههای پلاستیکی، کیسههای فویلی، کیسههای بستهبندی خاص و یا بستهبندیهای دیگر باشند. بستهبندی مناسب اهمیت بالایی دارد زیرا به حفظ تازگی، حفاظت از خوراک در برابر رطوبت، آلودگی و تماس با عوامل خارجی کمک میکند.

فروش خط تولید خوراک آبزیان به روش اکسترودر و اکسپندر

خط تولید خوراک آبزیان به روش اکسترودر و اکسپندر، بهترین راه برای تولید خوراک با کیفیت بالا و عملکرد بینظیر است. این خط تولید پیشرفته با استفاده از فناوری روز، امکان تولید خوراک با ویژگیهای بیشتری را فراهم میکند که به بهبود رشد، سلامت و عملکرد بهتر آبزیان شما کمک میکند.

درصورتی که خواستار خرید این محصول هستید با مشاورین فروش ما تماس بگیرید و یا از طریق سایت سفارش خود را ثبت کنید.

| مورد مقایسه | روش اکسترودر | روش اکسپندر |

|---|---|---|

| تعریف | اکسترودر فرآیندی است که در آن مواد خام به یک شکل خاص فشرده و از قالبها عبور داده میشود. | اکسپندر مواد خام را در دما و فشار بالا تحت فشار قرار داده و سپس به شکل پلت درمیآورد. |

| کیفیت خوراک | تولید خوراک با کیفیت بالا، با قابلیت هضم بهتر و شکلدهی دقیق | تولید خوراک با کیفیت متوسط و دقت کمتر در شکلدهی |

| تجهیزات مورد نیاز | اکسترودر، آسیاب، مخلوطکن، سیستم خشککن، سیستم روغنپاشی | اکسپندر، آسیاب، مخلوطکن، سیستم خشککن و بستهبندی |

| هزینه اولیه | هزینه اولیه بالاتر به دلیل پیچیدگی دستگاهها و فرآیند | هزینه اولیه کمتر نسبت به اکسترودر |

| ظرفیت تولید | ظرفیت تولید بالا و مناسب برای تولید انبوه | ظرفیت تولید متوسط، مناسب برای تولید مقادیر کمتر |

| انرژی مصرفی | مصرف انرژی بالا به دلیل نیاز به دما و فشار زیاد | مصرف انرژی کمتر نسبت به اکسترودر |

| استفاده از افزودنیها | امکان افزودن ویتامینها، مواد معدنی، و سایر افزودنیها به صورت دقیق و کنترل شده | محدودیت بیشتر در افزودن مواد افزودنی به خوراک |

| مزایا | – تولید خوراک با کیفیت بالا – قابلیت تولید پلتهای شناور – کنترل دقیق بر ترکیبات |

– هزینه پایینتر – فرآیند سادهتر – مناسب برای تولید خوراکهای ابتدایی |

| معایب | – هزینه بالا – نیاز به تجهیزات پیشرفته – مصرف انرژی بیشتر |

– کیفیت کمتر – قابلیت کمتری در کنترل مواد افزودنی – شکلدهی کمتر دقیق |

بدون دیدگاه