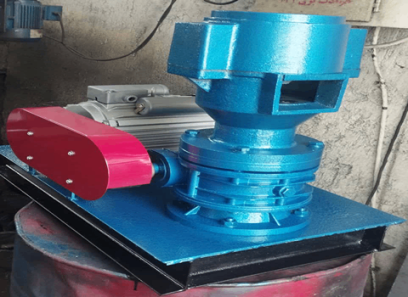

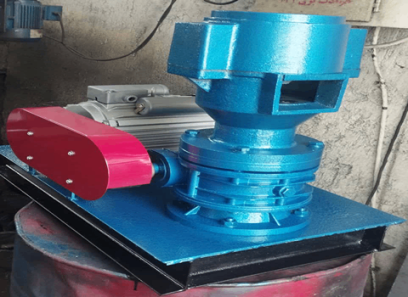

دستگاه پلت ساز صنعتی یک تجهیزات مهم در صنایع مختلف است که برای تولید و متراکم کردن پلت های استوانه ای از مواد پودری و دانه ای استفاده می شود.

.

این دستگاه همچنین به عنوان پلت پرس یا پرس پلت شناخته می شود و نقش مهمی در فرآیندهای تولید و بسته بندی انواع محصولات دارد.

این دستگاه همچنین به عنوان پلت پرس یا پرس پلت شناخته می شود و نقش مهمی در فرآیندهای تولید و بسته بندی انواع محصولات دارد.

با افزایش نیاز به بسته بندی ایمن و بهداشتی محصولات، استفاده از پلت های استوانه ای تقویت شده با دستگاه پلت ساز صنعتی بیش از پیش به مد نظر تولید کنندگان در صنایع مختلف قرار گرفته است.

این دستگاه با بهره گیری از فشار و حرارت مناسب، به راحتی مواد پودری یا دانه ای را به شکل پلت های استوانه ای مرتب و متحد، تبدیل می کند.

استفاده از دستگاه پلت ساز صنعتی به عنوان یکی از اصلی ترین مراحل انتقال محصول در زنجیره تولید می تواند به بهبود کارایی و کاهش هزینه های تولید کمک شایانی برای شرکت ها و واحدهای تولیدی باشد.

..

این دستگاه به طور مداوم و بدون نیاز به توقف مداوم در حال تولید پلت های متحد و با کیفیتی استوانه ای را ایجاد می کند که در نهایت برای انبار کردن، حمل و نقل و حمایت از محصولات بسیار موثر است.

این دستگاه به طور مداوم و بدون نیاز به توقف مداوم در حال تولید پلت های متحد و با کیفیتی استوانه ای را ایجاد می کند که در نهایت برای انبار کردن، حمل و نقل و حمایت از محصولات بسیار موثر است.

در نهایت، دستگاه پلت ساز صنعتی یکی از ابزارهای حیاتی و ضروری برای تولید و بسته بندی محصولات است که همراه با پیشرفت های فناوری، به دقت و کیفیت تولید پلت های استوانه ای از مواد پودری و دانه ای کمک می کند.

این دستگاه از صرفه اقتصادی بالایی برخوردار است و به کاهش زمان و هزینه های تولید، افزایش بهره وری و کیفیت محصولات کمک می کند.

دستگاه پلت ساز صنعتی از قطعات اصلی ای که در تولید پلت های استوانه ای استفاده می شود، شامل موارد زیر می باشد:

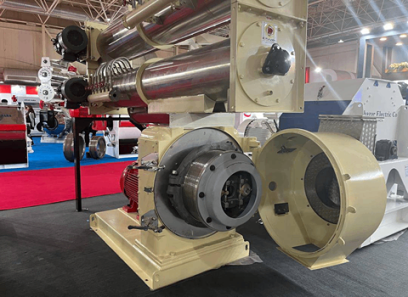

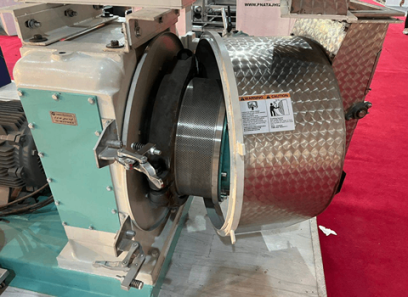

1. قالب ها: قالب ها یا ماتریس ها نقش اصلی در ایجاد شکل نهایی پلت ها دارند درضمن این قطعات باید با دقت بالا ساخته شوند تا پلت ها با کیفیت و یکنواخت تولید شوند.

…

2. سیستم فشار دهی: این سیستم با اعمال فشار مناسب به مواد پودری یا دانه ای، آن ها را به شکل پلت های استوانه ای تبدیل می کند درضمن فشار دقیق و قابل تنظیم در این سیستم از اهمیت ویژه ای برخوردار است.

2. سیستم فشار دهی: این سیستم با اعمال فشار مناسب به مواد پودری یا دانه ای، آن ها را به شکل پلت های استوانه ای تبدیل می کند درضمن فشار دقیق و قابل تنظیم در این سیستم از اهمیت ویژه ای برخوردار است.

3. سیستم حرارتی: گاهی اوقات برای بهبود متمایز کردن مواد و افزایش میزان تراکم، اعمال حرارتی لازم است همچنین سیستم حرارتی در دستگاه پلت ساز صنعتی به اعمال حرارت دقیق و کنترل شده برای تولید پلت های با کیفیت کمک می کند.

4. مخزن مواد ورودی: این قسمت از دستگاه برای نگهداری مواد پودری یا دانه ای قبل از ورود به دستگاه استفاده می شود درضمن مواد به طور دقیق و متناسب از این مخزن وارد سیستم فشار دهی و قالب شده می شوند.

بدون دیدگاه